Модернизация склада. Часть IX. Завершаем расчеты

Модернизация склада. Часть I. Порядок выполнения проекта по строительству, реконструкции или модернизации складского комплекса

Модернизация склада. Часть II. Определение основных тем логистического проекта

Модернизация склада. Часть III. Определение основных грузопотоков

Модернизация склада. Часть IV. Анализ возможных логистических решений

Модернизация склада. Часть V. Планирование проекта склада

Модернизация склада. Часть VI. Аудит имеющихся складских помещений и существующих грузопотоков

Модернизация склада. Часть VII. Стеллажное оборудование

Модернизация склада. Часть VIII. Погрузочно-разгрузочная техника и персонал

ПЕРВОЕ: самостоятельная разработка и внедрение ИС – дело достаточно трудоемкое, долгое и проблематичное. Позволить себе такую «роскошь» могут только крупные корпорации. Предприятиям средним и малым, скорее всего, придется обращаться к специализирующимся на этом организациям.

ВТОРОЕ: существует три класса ИС.

К первому относятся учетные системы, позволяющие оформлять и печатать первичную документацию и отражать операции движения товаров в складе в бухгалтерии. Такие программы лучше всего подходят для небольших складов с ограниченным ассортиментом (200–500 наименований).

Второй класс – системы-локаторы (инвенторные системы, или IMS), которые к функционалу учетных добавляют возможность фиксировать место размещения товара и указать его затем в листе комплектации при подборе заказов. Эти программы работают уже с механизмами адресного хранения, наиболее продвинутые – со штрих-кодированием, что позволяет повысить производительность работы за счет сокращения времени поиска нужного товара. Они представляют переходный класс ИС и подходят для небольших складов с ограниченным ассортиментом и невысокой пропускной способностью, в которых, однако, персонал уже испытывает проблемы с поиском товара.

Третий класс – системы управления складом (WMS). Они принципиально отличаются от описанных выше тем, что управляют не товарами, а грузовыми единицами, используют систему микронарядов на работы (например, пойди туда, возьми то, перенеси туда) и включают функции контроля правильности выполнения операций в режиме on-line. Как правило, управление процессами на складе осуществляет специализированный программный модуль, и вмешательство диспетчера требуется только в особых ситуациях. Дополнительно в WMS могут быть включены различные расширения, такие как биллинговая подсистема, подсистема работы с клиентами и т.д. Такие программно-аппаратные комплексы стоят достаточно дорого, и их применение экономически оправдано на крупных складах с большими грузопотоками.

ТРЕТЬЕ: срок внедрения ИС зависит от класса системы и составляет от нескольких месяцев до двух лет. Причем основное время уходит не на непосредственную поставку ИС и первичное обучение сотрудников работе с ней – здесь сроки, как правило, соответствуют заявленным поставщиками.

Наиболее длительный процесс – адаптация системы к процессам на предприятии и «притирка» персонала к работе в новых условиях в режиме реальной эксплуатации. Соответственно, разумнее всего реализовать следующий сценарий: выбрав класс информационной системы и определившись с поставщиком, лучше выделить процесс внедрения ИС в отдельный проект, со своими сроками и бюджетом. При этом важно четко понимать, что требуется для реализации этого проекта и что должно получиться в результате.

Технико-экономические показатели

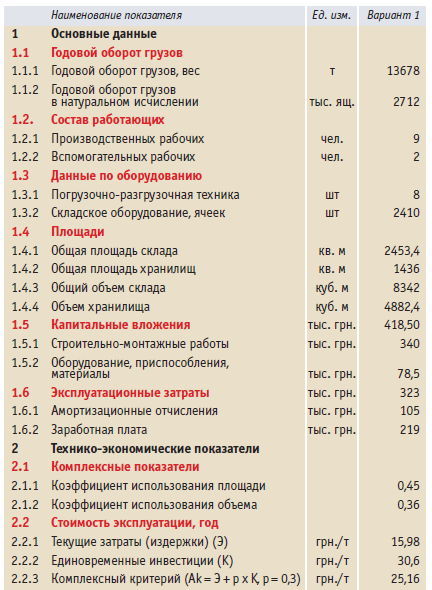

Завершающим разделом проекта реконструкции (реорганизации) склада, как правило, является раздел, посвященный расчету его технико-экономических показателей. Примерный состав показателей и их смысловое наполнение были приведены во II части Модернизации склада. Напомним, что к техническим относятся такие показатели, как «площадь и объем складирования», «площадь и объем склада», «коэффициенты использования площади и объема». Там же были даны и некоторые формулы для расчета этих показателей. К настоящему моменту вся необходимая информация, по идее, уже собрана, так что можно начинать считать.

Экономическими показателями являются «текущие издержки» и «единовременные инвестиции», приведенные к грузообороту за определенный период. С их расчетом, как правило, у многих специалистов возникают проблемы.

В «единовременные инвестиции» включают все затраты на реконструкцию, поставку и монтаж оборудования, внедрение информационной системы. Объем средств, необходимых для проведения реконструкции (строительной части), определяется, исходя из выполненного проекта реконструкции. В котором, напомним, следует предусмотреть выполнение раздела «проектно-сметная документация». Исполнителем здесь выступает генпроектировщик, а исходными данными могут служить проработки заказчика. Проект на поставку стеллажного оборудования как правило, выполняется поставщиками бесплатно.

Получив несколько коммерческих предложений от разных фирм, можно смело включать их в состав раздела «единовременные инвестиции». Аналогично обстоят дела и с поставками погрузочно-разгрузочной и другой техники. Просуммировав все затраты и разделив их на суммарный грузопоток в тоннах, получаем искомое неизвестное.

Ненамного сложнее разобраться с эксплуатационными расходами. В них, как правило, включают оплату электроэнергии, отопления, заработную плату сотрудников, расходы на содержание погрузочно-разгрузочной техники и т.д. В самом простом случае достаточно учесть только расходы на оплату труда, помножив количество людей на планируемую зарплату с учетом налогов. Среднюю стоимость эксплуатации техники (ремонт, запчасти, расходные материалы) несложно узнать непосредственно у поставщика. Остальные статьи затрат можно выяснить в своей бухгалтерии или, в крайнем случае, игнорировать. Опять же, разделив полученную сумму на суммарный грузопоток за весь расчетный период, получим искомые показатели.

Выполнив эти расчеты для каждого из вариантов, стоит, наверное, провести сравнение, используя в качестве базы, например, «комплексный экономический критерий Аk». И выбрать лучший со всех точек зрения вариант. При этом из эксплуатационных расходов исключают амортизацию зданий, сооружений и оборудования, так как она косвенно учитывается в коэффициенте приведения капитальных затрат: р = 0,15...0,3. Если он рассчитывался для исходного состояния склада, то теперь есть данные для сравнения параметров до и после реконструкции.

Примечания:

1. Не всегда удается сохранить или снизить затраты на обработку грузов после реконструкции. Зачастую предприятие вынуждено идти на реконструкцию, чтобы нарастить возможности склада (емкость хранения и пропускную способность), так как оно не имеет альтернативных вариантов решения накопившихся проблем.

Пример таблицы, содержащей технико-экономические показатели (в упрощенном виде) приведен в Табл. 1.

Заключение

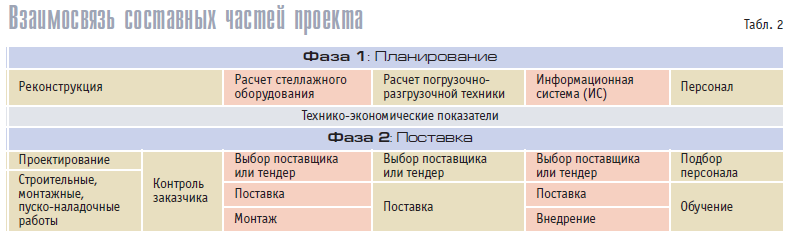

И под занавес хотелось отметить следующее: проект реконструкции (реорганизации) склада можно условно разбить на две фазы – планирование и выполнение (поставку). Содержание и последовательность проведения первой рассматривались в предыдущих статьях цикла. Поставка же, как правило, включает:

- выбор генпроектировщика и генподрядчика;

- организацию проектирования и реконструкции территории, зданий и сооружений;

- контроль качества строительства;

- выбор поставщиков и конкретных моделей оборудования;

- непосредственную поставку, монтаж, пуско-наладочные работы;

- сдачу склада в эксплуатацию и некоторые другие шаги, рассмотрение которых выходит за рамки данного цикла статей.

Примерная схема взаимосвязи составных частей проекта приведена в Табл. 2.