Модернизация склада. Часть VI. Аудит имеющихся складских помещений и существующих грузопотоков

Модернизация склада. Часть I. Порядок выполнения проекта по строительству, реконструкции или модернизации складского комплекса

Модернизация склада. Часть II. Определение основных тем логистического проекта

Модернизация склада. Часть III. Определение основных грузопотоков

Модернизация склада. Часть IV. Анализ возможных логистических решений

Модернизация склада. Часть V. Планирование проекта склада

Капитальная перестройка складских помещений – дело достаточно трудоемкое. Поэтому прежде, чем что-то достраивать или ломать, стоит разобраться, нет ли возможности повысить качество использования существующих площадей.

Капитальная перестройка складских помещений – дело достаточно трудоемкое. Поэтому прежде, чем что-то достраивать или ломать, стоит разобраться, нет ли возможности повысить качество использования существующих площадей.

В общих случаях хранилища организуются для обеспечения:

- достаточной емкости для хранения;

- достаточных площадей для обработки грузопотоков;

- требуемых условий хранения;

- комфортных условий работы.

Пути достижения этих целей могут быть разные. Емкость хранилищ, к примеру, можно наращивать как за счет увеличения площадей, так и за счет установки специализированных систем хранения. Места для обработки грузопотоков необходимо не просто выделить, но и суметь правильно их разместить. Требуемые условия хранения (температурный режим, вентиляция, ограничение доступа и т.д.) обеспечиваются за счет выделения отдельных помещений и оборудования их соответствующей техникой. Комфортные условия работы – цель не обязательная, но желательная, поскольку в конечном итоге позволяет увеличивать производительность труда и безопасность сотрудников.

Каким образом конкретное предприятие добивается описанных целей, зависит от принятой на нем технологии работы. Она же, в свою очередь, определяет требования к оборудованию.

В процессе планирования строительства нового склада, либо когда не существует жестких ограничений по площадям, в качестве расчетных параметров, как правило, используют:

- необходимые емкости склада, в том числе в разрезе отдельных видов продукции, условий хранения и т.д.;

- необходимые технологические площади для обработки грузопотоков.

Но возможности проекта реконструкции ограничены существующими помещениями, поэтому в качестве расчетных грамотнее использовать параметры технологического процесса. Главное – выяснить технологические ограничения логистической системы, в рамках которых она сможет обрабатывать заявленные грузопотоки.

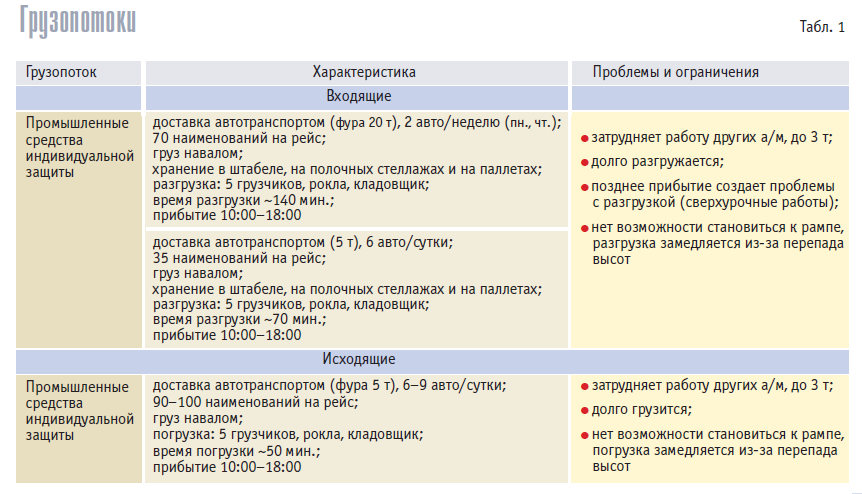

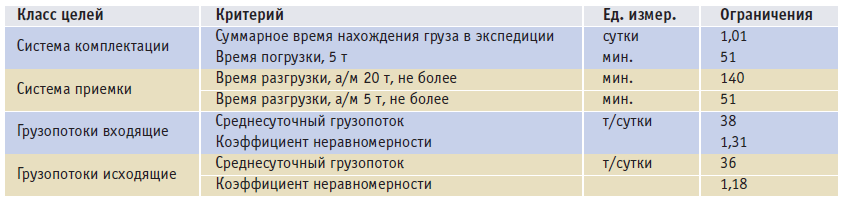

Для определения этих параметров нам опять придется обратиться к базовым документам: перечню грузопотоков (Табл. 1) и каталогу целей (Табл. 2). Более того, по результатам расчетов будет модифицирован каталог целей (см. «Корпоративная логистика. 300 ответов на вопросы профессионалов» под ред. В.И. Сергеева. М. Инфра-М, 2006).

КАТАЛОГ ЦЕЛЕЙ (Табл.2)

При определении состава и характеристик зон хранения и обработки необходимо по возможности учесть ограничения по условиям хранения. Причем к таковым следует отнести как требования к температурному и влажностному режиму, так и необходимость ограничения доступа. Если все это принять во внимание, количество отдельных зон, как правило, резко возрастает, а площадь каждой из них, соответственно, уменьшается. Поэтому при разбиении помещений на зоны необходимо постоянно идти на компромисс, по возможности укрупняя их с учетом совместимости условий.

Результатом процесса планирования складских площадей должны стать четко определенные технологические зоны с точными числовыми характеристиками (площадь, объем), описанием назначения и требований, типов хранения, а также планы основных внутрискладских транспортных коридоров.

Итак, шаг первый: перечень условий хранения. В случае с нашим «примерным» ООО «Промсиз» видов хранения всего два: общее и с ограничением доступа. Т.е. основная масса грузов находится в помещении с нормальными условиями, а небольшая зона отводится под хранение мелких и особо ценных товаров.

Шаг второй: определение площадей складских зон. В общем случае необходимая площадь зоны определяется как функция от объема товаров, одновременно размещенных на складе, и принятой технологии хранения. Однако в нашем случае площадь ограничена, а структура товара практически однородна. Поэтому зоны можно распределить, исходя из простой пропорции объемов хранения. Плюс – выяснив у кладовщиков требования к маленьким специализированным помещениям, которые человеку, непосредственно с ними работающему, как правило, выделить с наименьшей абсолютной погрешностью проще. В ООО «Промсиз» соотношение объемов хранения общего и с ограниченным доступом составляет порядка 92/8. Но надо еще предусмотреть место для распределения мелких и особо ценных товаров.

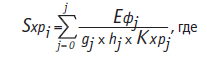

Площадь каждой из зон хранения можно определить по следующей формуле:

Ефj – объем хранения j – вида в i зоне;

gj – нагрузка на пол;

hj – высота складирования;

Кхрj – коэффициент использования площади при данном виде хранения, который обычно определяется планировочным решением (расстановкой стеллажного оборудования).

Однако для начала можно воспользоваться статистическими коэффициентами, которые составляют:

- для стеллажей с боковой загрузкой и использованием погрузчика – порядка 0,27–0,32;

- для стеллажей с боковой загрузкой и использованием штабелера – 0,34–0,4;

- для полочных стеллажей с межстеллажными проходами ~ 800–1000 мм – 0,34–0,4;

- для гравитационных стеллажей и стеллажей въездного типа – порядка 0,6–0,8.

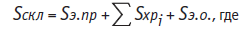

Шаг третий: определение площадей технологических зон. Авторы книги «Корпоративная логистика. 300 ответов на вопросы профессионалов» рекомендуют определять площади технологических зон исходя из грузооборота и остатков хранения на складе. Общая площадь склада определяется следующим образом:

Sскл – площадь склада;

Sэ.пр – площадь экспедиции приемки;

Sxpi – площадь i_той зоны хранения;

Sэ.о – площадь экспедиции отгрузки.

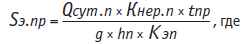

Площадь экспедиции приемки рассчитывается по формуле:

Qсут.п – грузооборот склада по приходу (тонн);

Кнер.п – коэффициент неравномерности приходов (обычно 1,2–1,5);

tпр – время в сутках или долях суток, которое груз находится в экспедиции при приемке;

g – нагрузка на пол при укладке груза на высоту в 1 м (можно принять равной среднему весу паллеты, деленному на ее среднюю высоту);

hn – высота складирования груза при приемке (обычно равна средней высоте паллеты или контейнера);

Кэп – коэффициент использования площади при операциях приемки (обычно 0,3–0,4).

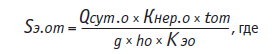

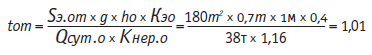

Площадь экспедиции отгрузки рассчитывается по формуле:

Qсут.о – грузооборот склада по отгрузке (тонн);

Кнер.о – коэффициент неравномерности отгрузок (1,1–1,2);

tот – время в сутках или долях суток, которое груз находится в экспедиции при отгрузке;

g – нагрузка на пол при укладке груза на высоту в 1 м;

hо – высота складирования груза при отгрузке;

Кэо – коэффициент использования площади при операциях отгрузки (0,4–0,5).

Но все эти формулы дают большую погрешность в случаях, когда промежуточное складирование груза в экспедиции не предусмотрено, работа организована по принципу «принял, проконтролировал – сразу в хранилище» и «отгрузка прямо из хранилища». В этом случае можно принять, что на каждый порт погрузки/разгрузки требуется не менее 16–20 м2.

Все эти расчеты в нашем случае не имеют особого смысла, поскольку предприятие жестко ограничено имеющимися площадями. Hо некоторую полезную информацию из этих формул извлечь можно.

В частности, зоны отгрузки и приемки в ООО «Промсиз» объединены, поэтому, на первый взгляд, общая площадь экспедиции должна составлять сумму площадей двух зон, т.е., с учетом потенциально выделяемых для этой операции площадок, ~180 м2. С другой стороны, суточные грузопотоки, нагрузки и коэффициенты использования площади являются константами. Единственными варьируемыми параметрами остаются tпр и tот – время нахождения груза в экспедиции.

Расчеты для определения технологических параметров логистической системы мы проводим по второму варианту. Определим ограничения по tпр: это время может стремиться к нулю, если обеспечивается поточная обработка грузов (т.е. пока идет выгрузка одной грузовой единицы из транспортного средства, вторая проходит входной контроль и сразу размещается на складе). Достичь этого можно не всегда, но иногда удается. В нашем случае удалось. И теперь необходимая площадь ограничивается ~20 м2 на порт. Портов всего три, соответственно, площадь для операций приемки может составлять ~60м2.

С отгрузкой сложнее: tот состоит из времени, в течение которого заказы собираются, дожидаются прихода транспорта в зоне экспедиции и грузятся. Построить поточную схему практически никогда не удается, хотя бы из-за задержек транспорта.

Следовательно, исходя из грузопотока и наличных площадей, подсчитаем, сколько времени у нас дается на комплектацию, размещение подобранных рейсов в зоне экспедиции и отгрузку. Вот эту-то цифру и занесем в каталог целей как ограничение к системе отгрузки. А время простоя транспорта при приеме и отгрузке возьмем из справочника (например, постановления государственного комитета по труду и социальным вопросам от 13 марта 1987 г. №153/6 «Единые нормы времени на перевозку грузов автомобильным транспортом и сдельные расценки для оплаты труда водителей»).

Тогда формула для расчетов примет вид:

Получается, существующие площади позволяют нам хранить в экспедиции заказы в течение суток.

И последнее замечание. Мы отвели под зону отгрузки всю доступную нам площадь, не оставив ничего для приемки. Это сделано потому, что перегрузочные порты и операционные площадки при них являются разделяемым ресурсом. Они учтены в расчете экспедиции отгрузки. Если в зоне приемки их плюсовать повторно, это обязательно приведет к ошибке.

Результат планирования зон приведен на Рис. 1, исходные данные, использованные для определения характеристик грузопотоков, – в Табл. 1 «Грузопотоки», а результат расчетов – в Табл. 2 «Каталог целей».

Продолжение:

Модернизация склада. Часть VII. Стеллажное оборудование

Модернизация склада. Часть VIII. Погрузочно-разгрузочная техника и персонал

Модернизация склада. Часть IX. Завершаем расчеты