Как прогнозный метод становится причиной Out-off-Stock/Overstock

Наиболее распространённая методология, которую закладывают в политику заказа – построение прогнозов. Например, давайте посмотрим на продажи за какой-то прошедший период: месяц, два, три. На основании этих данных получим среднедневную продажу, а потом спланируем продажи на какой-то период вперед – скажем, на две недели.

Чем длиннее ретроспективный период, тем меньшее влияние рост и падение продаж оказывают на величину среднедневной продажи, замедляя скорость реакции пополнения на изменение спроса. Для расчета размера заказа чаще всего используются критерии min-max. В роли максимума выступает либо конкретное значение, либо период, на который мы умножаем среднедневную продажу, чтобы рассчитать количество товара к пополнению. Минимум – это то количество конкретной позиции (SKU), при котором мы принимаем решение о необходимости пополнения. Другими словами, если остаток не достиг минимального количества, например, для заказа упаковки, то он не будет пополнен. Еще одно подтверждение того – очень часто в компаниях довольно медленно реагируют на изменения в спросе.

С одной стороны политика пополнения, основанная на прогнозах, формирует длительное время реакции на изменения в спросе. С другой стороны – спрос в каждой торговой точке (ТТ) подвержен существенным колебаниям.

Если медленно реагировать на изменения спроса, то при его росте остатки распродаются, что приводит к отсутствию товаров и утерянным продажам. Если в период расчета среднедневной продажи попадет период роста продаж, то в магазин приедет увеличенная партия пополнения. Как правило, из-за того же длительного времени реагирования это произойдет после всплеска спроса и данный запас будет избыточен. Плюс логисты или категорийные менеджеры задействуют защитные коэффициенты, которые принято использовать, если запас товара упал до нуля. Это еще больше приводит к появлению избыточных запасов.

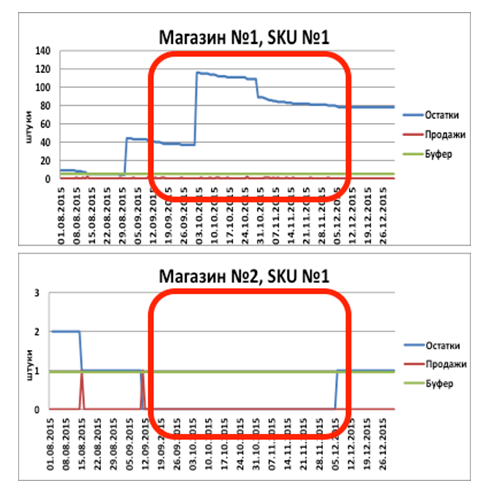

Длительное время реакции приводит к длительному времени пополнения. Следовательно, каждое отдельное SKU пополняется реже, поскольку содержится не в каждой машине поставки. В этом просто убедиться с помощью графика остатков:

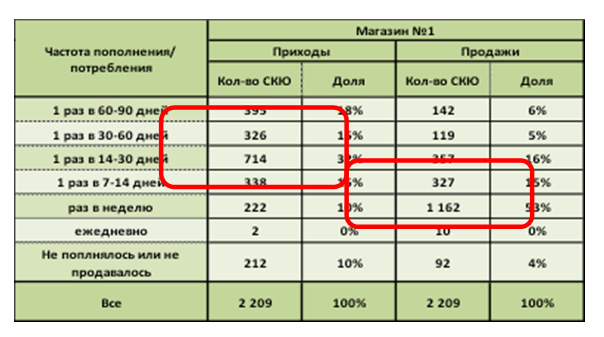

Понять, насколько данная ситуация присуща для всего ассортимента, можно с помощью сравнения средней частоты продажи и пополнения (в днях) за короткий период – 2-3 месяца. Ниже в таблице приведен результат такого сравнения: 85% SKU пополнялись реже 1 раза в 2 недели, но 84% SKU продаются горазо чаще. Это возможно только тогда, когда в каждой поставке не пополняется все то, что было продано после предыдущей поставки. Следовательно, время пополнения большиства SKU в разы длительенее, чем период между их продажами. Задача эффективной функции распределния синхронизировать эти величины, иначе неизбежно по одним позициям будут возникать Out-of-Stock, а по другим – Overstock.

Центральный склад (ЦС) или распределительный центр (РЦ), который есть у сети, призван во многом решать проблемы с перекосами распределения товаров по ТТ. Однако, большинство сетей использует РЦ для получения скидок от поставщиков и быстро самостоятельно отправляют товары в ТТ. В результате избыточный запас, вывезенный в одни магазины, истощает запасы РЦ и вызывает «голод» в этих же товарах для других магазинов. В таком случае одно и то же SKU в одном магазине – в избытке, и оно же – в нуле в другом (как показано на графиках ниже).

Кроме того, для всего ассортимента, независимо от скорости продаж в каждой локации, как правило, используются одинаковые подходы при пополнении. При длительном времени реакции можно рассчитывать только на то, что хорошую защиту удастся обеспечить только тем SKU, у которых скорость продаж меньше.

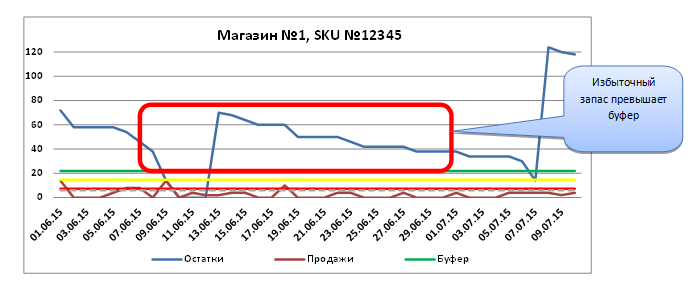

Одним из важных элементов решения является установка буфера по каждой SKU (не путать со страховым запасом или с физическим запасом в месте хранения). Понимание размера буфера также позволяет нам более корректно оценить избыточный запас, как тот запас, который превышает буфер.

Если распределить ассортимент по буферам, как показано в таблице, то можно увидеть, что в каждой группе есть излишек запасов.

Наибольшую защиту метод прогноза, как это ни парадоксально, обеспечивает самым медленным SKU. С изменением спроса быстрых SKU, эта политика срабатывает куда менее успешно. Из данного примера в таблице видно, что SKU с буфером 1 имеют защиту запасами 50% в общей структуре запасов, а более быстрые SKU, у которых буфер 3 и больше, защищены запасом всего на 27%.

Наибольшую угрозу стабильности магазину несет отсутствие товаров, которые привыкли покупать его посетители. Используя концепцию буфера, можно просто определить наиболее популярные в этой торговой точке товары (не путать с АВС-анализом). Буфер – не что иное, как отражение скорости продаж SKU за время пополнения. Случайные покупатели не могут обеспечить высокие продажи, следовательно, большинство SKU, которые продаются, в количестве выше среднего (необходимо определять в каждой категории и ценовом диапазоне отдельно), сгенерированы вашими постоянными и преданными покупателями. Если проверить надежность наличия по данным SKU, то мы получим количество покупателей, не удовлетворенных отсутствием привычного товара и примерный размер финансового потенциала сети.

Для проверки уровня отсутствия товаров или Out-off-Stock достаточно данных по ежедневным остаткам за 1-2 месяца. Для этого ежедневно смотрим динамику количества SKU с остатком ноль.

Если построить график по ежедневным остаткам, то в данном примере можно увидеть отсутствие 20% ассортимента на постоянной основе.

Но есть важное замечание. Отсутствие SKU, которые продаются 10 штук в неделю 1-3 дня – это не то же самое, что отсутствие SKU, которые продаются 1 раз в месяц в течение недели-двух. В первом случае мы рискуем расстроить гораздо больше наших постоянных клиентов. Поэтому для оценки масштаба данного эффекта стоит взглянуть на ежедневные остатки.

Фото: Ежедневные остатки по магазину (заливкой выделены периоды отсутствия SKU)

Текущие системы пополнения, основанные на прогнозе, создают риск неудовлетворения покупателем его главной потребности – находить и покупать то, к чему он привык при каждом посещении магазина (мы говорим о регулярно и/или часто совершаемых покупках). Чем выше уровень удовлетворения данной потребности, тем крепче привязанность покупателей к данному магазину и сети в целом.