Що пропонують страховики перевізникам, експедиторам та експортерам в умовах війни – розмова з керівником проектів управління перестрахування та міжнародного бізнесу страхової компанії ІНГО Аліною Сененко.

TMS-система ANT-Logistics інтегрується з ПРРО «Вчасно.Каса». Завдяки цьому кур’єри можуть надсилати клієнтам електронні чеки. Інтеграція TMS-системи, ПРРО і облікової системи дозволяє повністю автоматизувати доставку в інтернет-магазинах за всіма нормами закону.

Компанія IPSM ділиться кейсом, як вона у 2020 році покращила закупівлі та тендери для виробника європіддонів ТОВ «Вуд ПАЛЕТТ Експрес Сервіс» – WPES. Чому тільки зараз? Все просто: передавати кращий досвід сьогодні, як ніколи, на часі.

У 2023 році Група Рабен була зосереджена на посиленні присутності на існуючих ринках завдяки будівництву нових об'єктів та розширенню існуючих локацій, розвитку міжнародних зв'язків і, перш за все, запуску концепції Єврохаб. Логістичний оператор також може пишатися значними проєктами в галузі ESG та ІТ-безпеки.

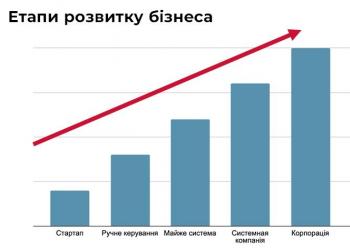

Після нападу росії в 2022 році логістичний бізнес України стикнувся з новими викликами: 1. Кількість вакансій значно перевищує кількість резюме; 2. Людина як носій унікальних компетенцій перетворюється на загрозу для бізнесу. Щоб допомогти бізнесу подолати ці виклики ми створили програму підвищення стійкості в управлінні ланцюгами постачання (SCM).

Про останні досягнення в інноваціях, а також актуальні тенденції в галузі автоматизації.

Що таке ІТ-архітектура у компанії та навіщо вона потрібна? Чим відрізняються процеси планування та стратегування? Відповіді на ці та інші запитання дає IT директор холдингу Zeppelin International AG Євген Осьмак.

Компанія BOXLINE UCL UA налагодила системний експортний LCL-сервіс з України, який понад півроку успішно працює на постійній основі.

Сьогодні важливо створювати умови, щоб український виробничий та товарний бізнес, могли масштабуватися, бачити перспективи та планувати свій розвиток. Однією з таких можливостей є використання складів А-класу.

Для українських імпортерів та експортерів доставка збірних вантажів (LCL) «до дверей» – найкраще логістичне рішення, яке створює всі умови для планування відвантажень та надає можливість скоротити витрати. Тому їх подальша доставка на або з території України – тепер ключова частина логістичного ланцюга.

У 2023 році українська логістика, загалом, вийшла із шокового стану, спричиненого початком повномасштабної війни наприкінці лютого 2022 р. Проте серйозні виклики на вітчизняному ринку залишилися.

Європейська Бізнес Асоціація оприлюднила висновки галузевого дослідження Інфраструктурний індекс 2023, який вона провела спільно з юридичними фірмами Arzinger та Sayenko Kharenko. Найбільшого клопоту українським транспортникам завдали зростання витрат, брак кадрів та блокування морських портів.

Яким є реальний вплив цифрових технологій на ефективність роботи логістичних та, зокрема, транспортних компаній? Наскільки відрізняються процеси цифрової трансформації в Україні, Європі та Сполучених Штатах. Про це розповів засновник компанії Swan Consulting Євген Лебідь.

8 листопада, незважаючи ні на що (а форс-мажорів на початок листопада було достатньо) логісти зібралися на улюблену і шановану конференцію від Бізнес Самміт, щоб відверто поговорити про реалії, в яких зараз доводиться працювати.

Дарина Семенчук, керівник відділу реклами і маркетингу компанії Delivery, розказує про останні оновлення у корпоративному чат-боті у Telegram та нові можливості, які вони надають користувачам.

Експерт з питань розвитку сфери штучного інтелекту при Міністерстві цифрової трансформації України Ірина Кравець дає рекомендації стосовно того, як діяти, коли хакери атакують підприємство.

Насправді, не так важливо, який саме шлях діджиталізації ви обираєте, – запевняє Марина Гревцова. – Поганих рішень тут не буває. Погано, коли ви просто сидите і зовсім нічого не робите.

За останні роки багато процесів, пов’язаних з розвитком інформаційних технологій у бізнесі, суттєво прискорилися. Відтак підвищилася роль ІТ-відділу у типовій корпоративній структурі. Які ж тепер завдання стоять перед СІО (Chief Information Officer)?

Найголовніша цінність компанії DSV – її команда, люди. Ми прагнемо залучати, мотивувати й утримувати талановитих фахівців, розширюючи їхні повноваження, права і можливості для зростання.

LOGIST OFFICE може бути інтегрований з будь якою ERP. Вся необхідна інформація, а саме назва рейсу, ставка що виграла тощо, можуть передаватися в облікову систему автоматично, що виключає необхідність витрачати час робити це «вручну» і гарантує повну ідентичність даних в LOGIST OFFICE та ERP.

За перші 10 років «ДСВ Логістика» виросла не тільки в масштабах, потужностях чи географічному охопленні, а й стала провідним логістичним провайдером України, який виконує свої зобов’язання перед партнерами та клієнтами, несе повну відповідальність за якість наданих послуг.

Досвідом запровадження електронного документообігу поділилися представники компанії Mondelēz Україна: менеджерка по роботі з клієнтами та розвитку логістичних проектів Катерина Чернікова та менеджерка з міжнародних та локальних перевезень Анна Журбенко. Деякі пояснення дав і представник провайдера еТТН, компанії ЕDIN, Євген Тромбола.

Вирішення проблеми транспортування українського зерна є нагальним питанням. Для прискорення вирішення цієї ситуації необхідно розглянути можливість використання спрощень у митно-податкових гарантіях, перенесення процесу перевірки харчових продуктів до одержувача товару, використання цифрових транзитних документів та уніфікованих процедур, а також узгодженої стратегії з використанням сучасних технологій.

Системи управління транспортними потоками (TMS) стають все більш популярним і необхідним інструментом для оптимізації логістичних процесів. Однак, як і з будь-якою новою технологією, впровадження TMS може зустріти опір з боку персоналу, зокрема логістів та водіїв.

Компанія Interlegal неодноразово захищала інтереси постраждалої сторони у судових суперечках про відшкодування збитків через втрату/пошкодження вантажу. Тож у цій статті ми поділимося основними лайфхаками для швидкого отримання компенсації.

24 лютого 2022 року російські війська взяли під контроль аеропорт «Антонов», що неподалік від Гостомеля, головної локації Kuehne+Nagel в Україні. Це призвело до втрати значних складських потужностей. Незважаючи на це, компанії швидко вдалося відновити роботу та забезпечити стабільність і безперервність роботи у невизначених обставинах як для співробітників, так і для клієнтів. Компанія адаптувалася до нових умов і активно дивиться в майбутнє, щоб забезпечити відповідність своїх послуг потребам країни.

Компанія EnOcean, яку справедливо вважають лідером у виробництві відкритих промислових платформ та інтегральних схем та датчиків IoT зараз пропонує унікальне технічне рішення для ефективного управління комерційними спорудами. Завдяки компанії SOTASS ці технології вже доступні і в Україні.

Логістичний ланцюг неминуче пов'язаний з ризиками під час перевезень та тимчасового зберігання вантажів. Відповідальність експедитора починається відразу після прийняття вантажу для перевезення і припиняється, коли він передає його одержувачу або доставляє в кінцевий пункт.

Страницы

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- …

- следующая ›

- последняя »